レンズの品質ってなんだろう③

こんばんは!プラオプ ハセガワです。

昨日まで東京での展示会を巡ってまいりました!そのレポートは後日改めて・・・

今日はほっときぱなしのお話の続きを。

先回は製法の部分「モールド製法」についてサクッと書きましたので、もう一つ「研磨」について

研磨製法

ようするに、削って作るという事です。

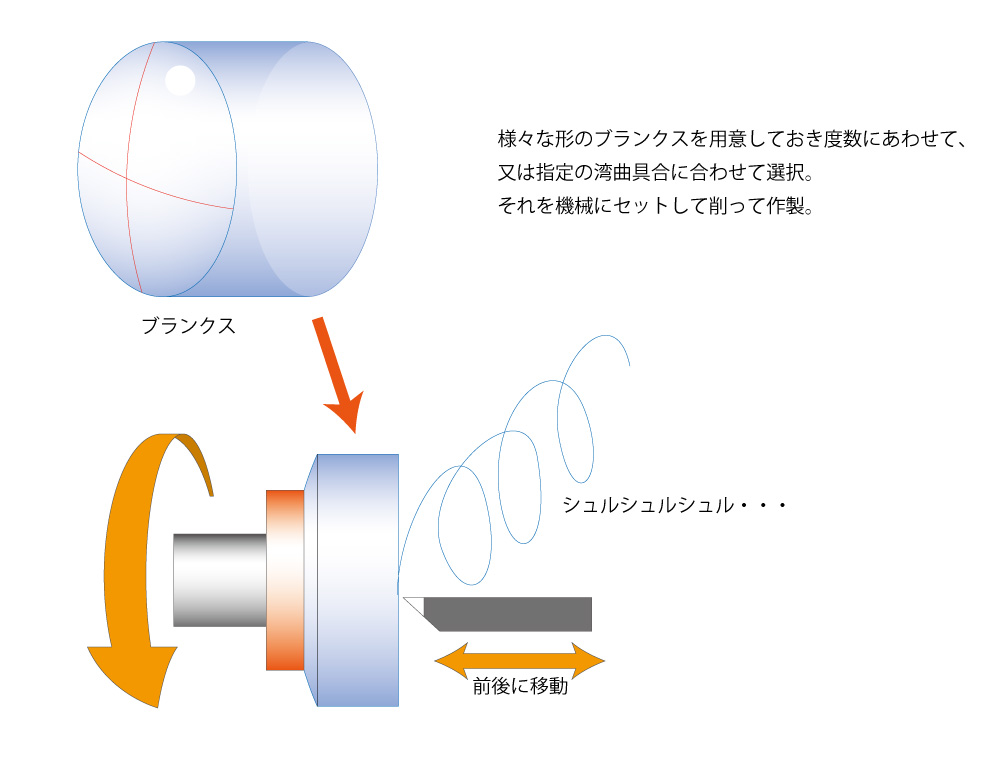

あらかじめ表面(メガネの外側の面)の出来上がっている「ブランクス」という材料を用意しておきます。

これは度数に応じて「モールド製法」と同じように数種類の決まった形です。

これを機械にセットして、裏面を削って狙いの度数を作ります。

そのあとキレイに磨いて仕上げをして完成という感じ。

物によっては表面も削りだし、裏面も削りだしで作っているレンズもあるようです。

上の図は今の研磨法「フリーフォーム」と呼ばれるレンズの作成法をサックリと図にしたものです。

その前はレンズの形に合わせたお皿に研磨剤を付けてゴシゴシ削ってました。この方法だと難しい面を度数ごとに削るのは難しいので、モールドと大差ないかもしれませんが、「フリーフォーム」は研磨というよりも「切削」ですね。

ダイヤモンドの歯で回転するブランクスを超高密度、高精度に削ってゆくのです。しかも回転に合わせ歯を前後に動かせば、球の面にとらわれない自由な面を作る事が可能なわけです。

自由な形=「フリーフォーム」というわけです。

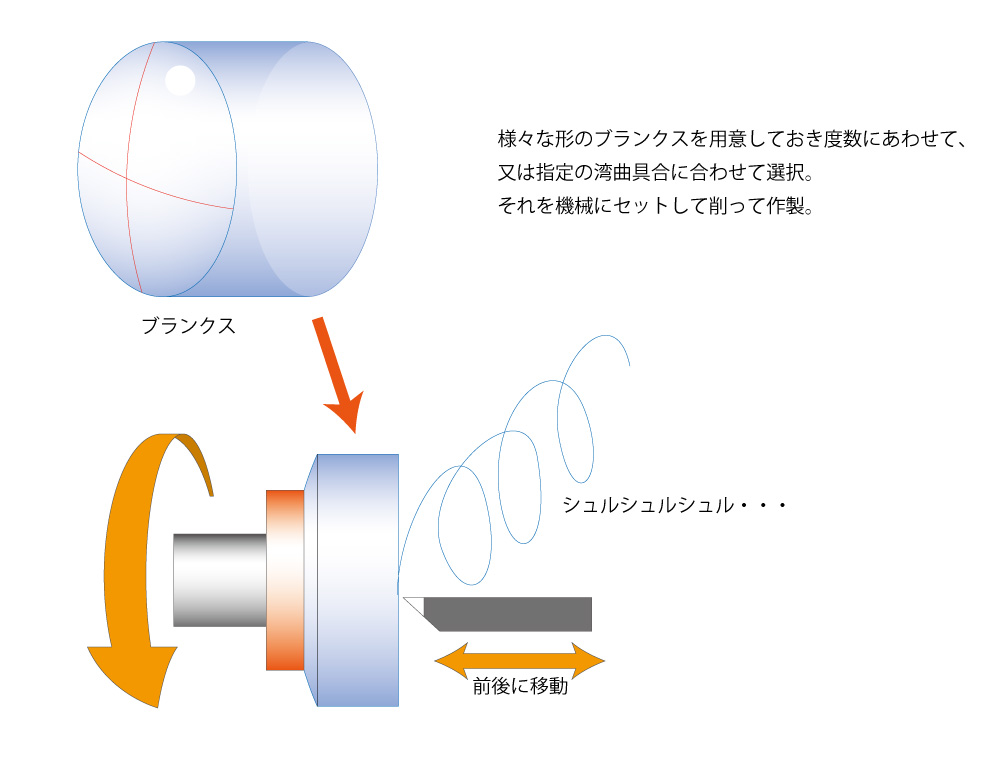

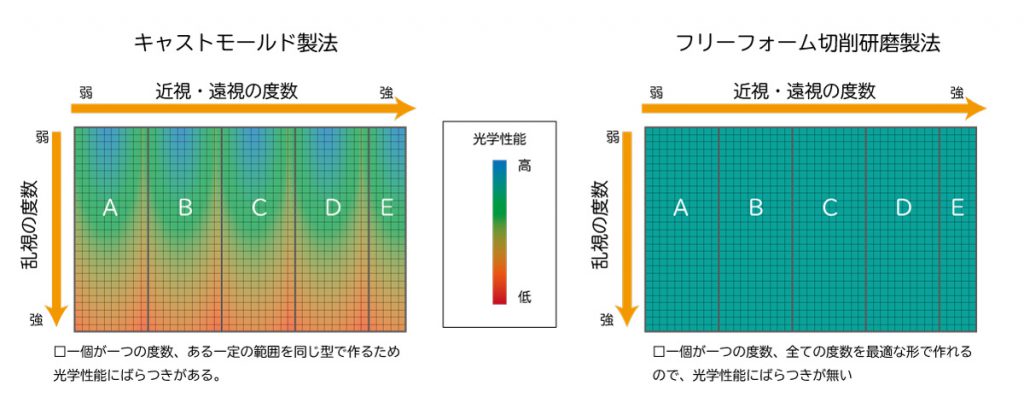

コレであれば度数ごとに最適な面形状を設計して、それを忠実に再現する事ができるので、モールド製法での問題点であった、下のような度数ごとに光学性能にばらつきが起きないようにすることが出来るというわけです。

超高精度、超精密に動く「フリーフォームマシン」があることで出来る技術。

これはドイツのカールツァイスが最初に取り入れて今も世界をリードしています。

境目の無い遠近両用はレンズの場所によって度数が変わる・・・コレに乱視などが加わればとんでもなく複雑な表面の形になり、しかもそれが見やすくて使いやすいものにするためには緻密な設計が一人ひとりで違う度数でおこなわなければなりません。

こうなると「型」を用意するのは不可能です。

各メーカーが毎年のように新製品を出してくる、しかもその進歩が昔と比べ格段に早まっているのはコンピュータの進歩によって複雑な計算がすばやく行え、シュミレーションもでき、さらにはこのフリーフォーム技術が普及し試作品も直ぐに作れるから・・・ではないか?と僕は思っています。

注文をいれてから一枚一枚計算して削って磨いてコーティングして・・・モールドと違い時間と手間が掛かります。でもその分より緻密なレンズが作れて、熱によって固めるわけではないので、レンズの中に変な熱応力による歪みも出ないとてもクリアなレンズが作れます。

時間が掛かれば生産できる枚数も多く作れない・・・となるとコストがかさむというわけです。

材料の値段でいえばおそらくモールドも研磨も違わないはず。だって同じプラスチック素材を使っていますからね。

ただ工場が1日の操業に掛かるコストが同じだとすれば、大量に作れる物のほうがコストを広く分散できるので、一品あたりの値段は安く出来、逆に一品に掛かる時間が長く、しかも同時に作れる品数が少なければ当然コストを沢山の品物に分散できないので一品あたりの価格は高くなります。

だから品質と値段はある程度比例関係にあるのです。

高価なものは材料が高いから・・・確かにそういえる部分もあります。

でも最も価格の差に影響を与えるのは「生産できる絶対数の違い」なのです。

この記事へのコメントはありません。